La révolution énergétique est en marche. De l'essor fulgurant des véhicules électriques au déploiement massif des systèmes de stockage d'énergie commerciaux, le monde se réinvente. Si la chimie des batteries est souvent au cœur des débats, le matériel physique – boîtiers, châssis et composants structurels qui protègent cette technologie – est tout aussi crucial.

Pour les fabricants de ce secteur, une norme de qualité s'est imposée comme la référence en matière d'excellence : l'IATF 16949.

La norme automobile est la nouvelle norme énergétique

Conçue initialement pour l'industrie automobile, la norme IATF 16949:2016 est un système de gestion de la qualité rigoureux et axé sur les processus. Elle repose sur les principes du zéro défaut, de la gestion des risques et d'une traçabilité complète.

Pourquoi cette norme est-elle devenue si cruciale pour les nouvelles énergies ?

Car un système de batterie, qu'il s'agisse d'une voiture ou d'une unité de stockage d'énergie à grande échelle, est un composant essentiel à la sécurité. Toute défaillance de son boîtier de protection ou de sa structure est inacceptable. Des leaders du secteur comme CATL (entreprise dont nous sommes fiers d'être un fournisseur certifié) ont, à juste titre, adopté cette norme automobile pour leur chaîne d'approvisionnement.

Pour un fabricant de tôlerie, la certification IATF 16949 n'est pas qu'un simple label. Elle atteste de sa capacité à assurer la traçabilité complète, la maîtrise des processus (PPAP, AMDEC) et la qualité constante exigées par le secteur des énergies nouvelles.

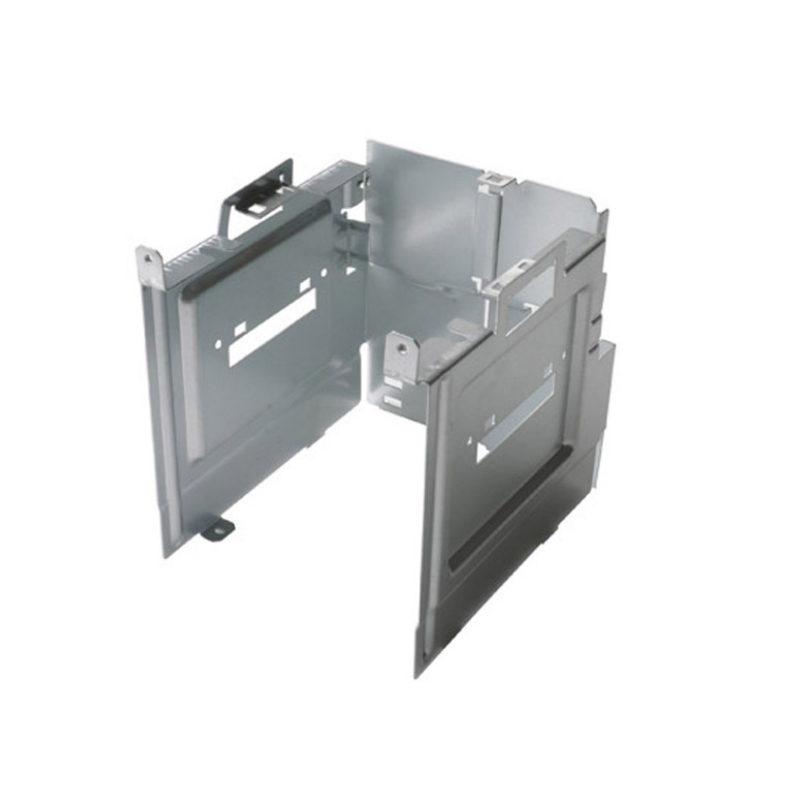

Le défi de la durabilité : les boîtiers des systèmes de stockage d'énergie par batterie

Les systèmes de stockage d'énergie par batteries (BESS) et les batteries à flux liquide sont déployés dans certains des environnements extérieurs les plus extrêmes au monde. Ces enceintes de grande taille doivent protéger les composants électroniques sensibles de la chaleur, du froid et de l'humidité pendant des décennies.

C’est là que les techniques de finition avancées deviennent essentielles. Un revêtement en poudre standard ne suffit pas. Ces applications exigent des traitements de surface spécialisés, tels que la protection anticorrosion haute performance C4/C5 que nous proposons sur notre ligne de revêtement en poudre automatisée de 515 mètres. Ce procédé garantit l’intégrité à long terme du boîtier, protégeant ainsi les composants de grande valeur qu’il renferme.

Le défi de l'échelle : l'automatisation dans les composants des véhicules électriques

Le marché des véhicules électriques nécessite chaque année des millions de composants métalliques automobiles identiques et complexes. Un tel volume et une telle régularité sont impossibles à atteindre par des procédés manuels.

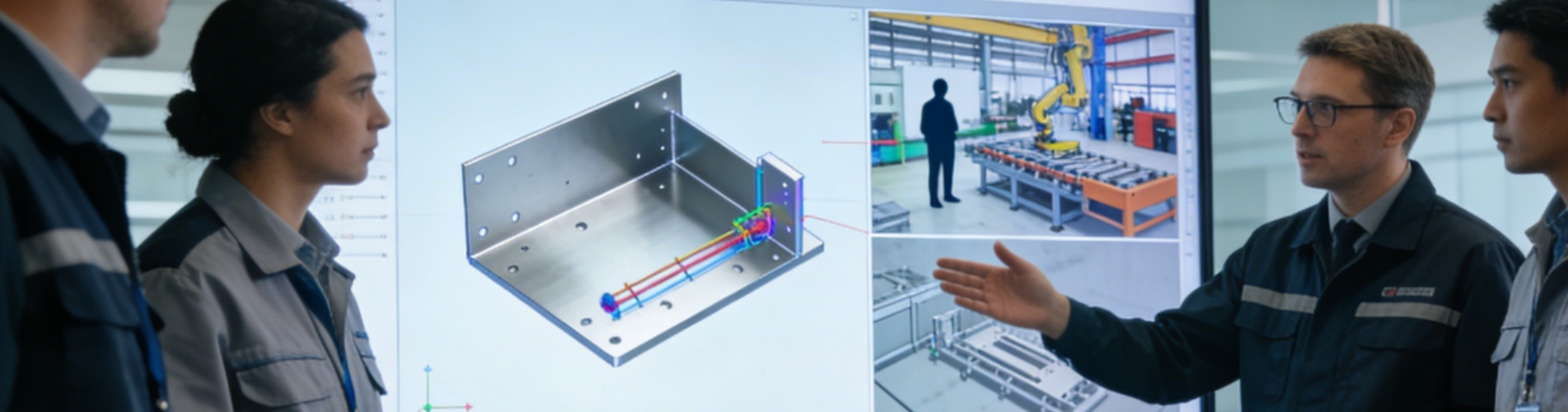

La production en grande série d'énergies nouvelles repose sur l'automatisation. Notre usine est conçue pour cette échelle et utilise 13 robots de soudage automatisés (dont des systèmes Yaskawa et Fronius) afin de réaliser des soudures haute résistance et parfaitement homogènes. Associée à la précision de ±0,1 mm de nos cellules de fabrication Trumpf et Amada, cette technologie garantit que chaque composant est prêt pour les lignes d'assemblage automatisées de nos clients.

Votre partenaire manufacturier pour la nouvelle ère énergétique

Le nouveau secteur des énergies renouvelables exige plus qu'un simple fabricant de métaux ; il exige un partenaire certifié ayant fait ses preuves en matière d'automatisation, de précision et de qualité automobile.

Chez Huapusheng, nous avons structuré nos opérations pour répondre à ces normes. Grâce à notre certification IATF 16949, notre usine de 30 000 m² et notre expérience en tant que fournisseur de CATL, nous sommes idéalement placés pour concevoir les équipements qui façonneront l’avenir.

English

English Français

Français Deutsch

Deutsch Русский

Русский Italiano

Italiano Español

Español Nederland

Nederland 日语

日语 한국어

한국어 Svenska

Svenska

IPv6 RÉSEAU PRIS EN CHARGE

IPv6 RÉSEAU PRIS EN CHARGE